押出ブロー成形用総合設備ラインナップ #

成功する押出ブロー成形の運用は、効率、品質、生産性を確保するために重要な役割を果たす、よく統合された設備セットに依存しています。以下は、ターンキー押出ブロー成形ソリューションに含まれる主要なコンポーネントの整理された概要です。

AUTO VACUUM LOADER

AUTO VACUUM LOADER

HOPPER DRYER

HOPPER DRYER

CHILLER (AIR COOLER)

CHILLER (AIR COOLER)

AIR COMPRESSOR

AIR COMPRESSOR

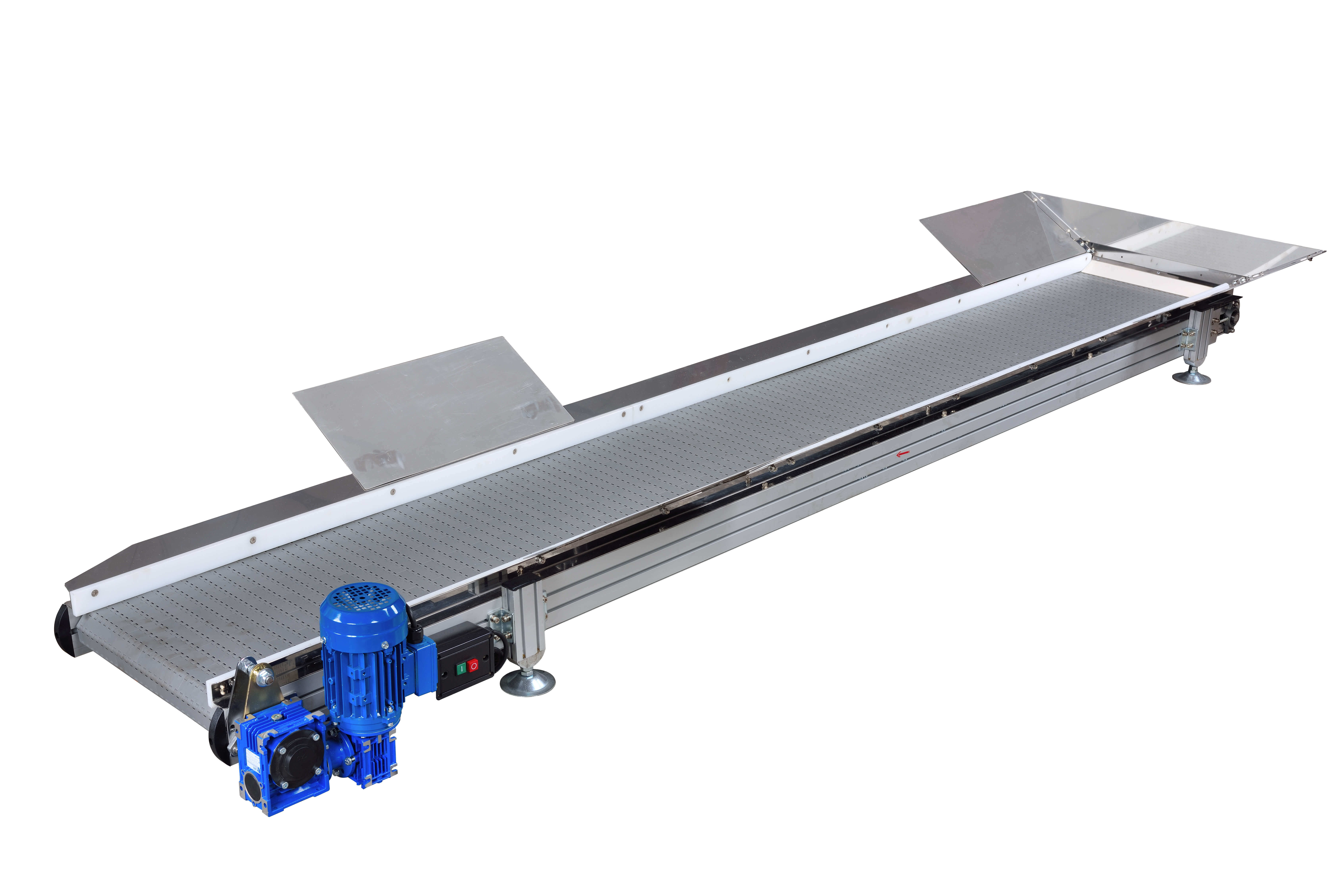

CONVEYOR

CONVEYOR

GRANULATOR

GRANULATOR

CONVEYOR FOR SCRAP

CONVEYOR FOR SCRAP

EXTRUSION BLOW MOLDING MACHINE

EXTRUSION BLOW MOLDING MACHINE

STORAGE TANK (FOR PIGMENT)

STORAGE TANK (FOR PIGMENT)

SEPARABLE AUTO LOADER

SEPARABLE AUTO LOADER

LEAK TESTER

LEAK TESTER

AUTOMATIC LABELLING MACHINE

AUTOMATIC LABELLING MACHINE

ターンキーソリューションの主要設備 #

-

AUTO VACUUM LOADER

原料を加工ユニットへ自動で搬送し、安定した供給を確保し手作業を削減します。 -

HOPPER DRYER

プラスチック樹脂の水分を除去し、製品品質の維持と欠陥防止に不可欠です。 -

CHILLER (AIR COOLER)

成形プロセスの冷却を行い、最適な温度管理とサイクルタイムの改善に寄与します。 -

AIR COMPRESSOR

ブロー成形プロセスやその他の空気圧作動に必要な圧縮空気を供給します。 -

CONVEYOR

生産ライン全体で製品や材料の効率的な移動を促進します。 -

GRANULATOR

スクラップ材料を粉砕して再利用可能な粒状にし、持続可能な生産を支援します。 -

CONVEYOR FOR SCRAP

スクラップ材料をグラニュレーターや指定収集エリアへ運搬する専用コンベヤーです。 -

EXTRUSION BLOW MOLDING MACHINE

押出ブロー成形プロセスで中空プラスチック製品を成形する中核機械です。 -

STORAGE TANK (FOR PIGMENT)

顔料や着色剤を保管し、最終製品の均一な色分布を確保します。 -

SEPARABLE AUTO LOADER

柔軟で効率的な材料投入を提供し、多様な生産ニーズに対応可能です。 -

LEAK TESTER

完成品の漏れを自動で検査し、品質と信頼性を保証します。 -

AUTOMATIC LABELLING MACHINE

製品に正確かつ迅速にラベルを貼付し、包装工程を効率化します。

この総合的なラインナップは、原料処理から最終製品の検査およびラベリングまで、シームレスで効率的な押出ブロー成形の運用を支援するよう設計されています。